Инженеры Уральского федерального университета (УРФУ) разработали инновационный метод 3D-печати жаропрочных титановых сплавов. Об этом сообщила пресс-служба вуза.

Новая технология предназначена для применения в аэрокосмической отрасли и позволяет создавать детали, способные выдерживать температуры до 700 °C.

Аддитивные технологии сегодня активно развиваются во всем мире, но применительно к нашим материалам наработок не так много, и ведутся они примерно последние три-пять лет. Связано это среди прочего с тем, что необходимо специальное оборудование, которое позволяет печатать при повышенной температуре. Степан Степанов, доцент кафедры термообработки и физики металлов УрФУ

Применение этого метода позволит значительно снизить вес изделий для авиационно-космической техники и увеличить грузоподъёмность летательных аппаратов. Разработка также обеспечивает производство деталей высокого качества за более короткий промежуток времени.

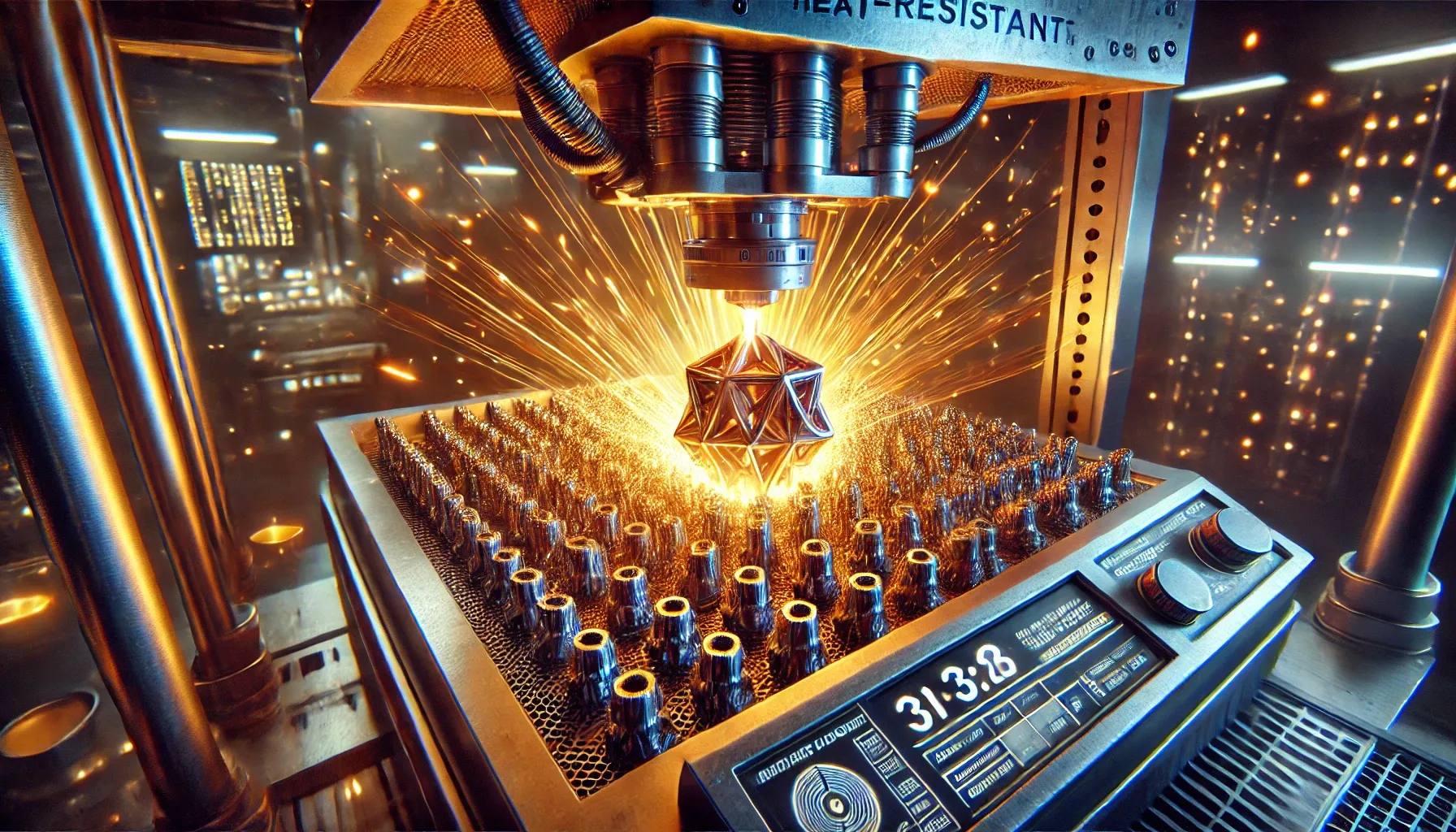

Процесс 3D-печати включает всего одну процедуру — лазерное сплавление тонкого слоя порошка жаропрочного титанового сплава. При многократном послойном нанесении материала создаются изделия сложной формы, что особенно важно для деталей авиационных и космических аппаратов.

С помощью таких материалов можно создавать компоненты для перспективных газотурбинных двигателей, которые требуют высокой термостойкости и прочности. отметили в пресс-службе УРФУ

Новый метод 3D-печати открывает широкие возможности для отечественной аэрокосмической промышленности, позволяя оптимизировать производство и повысить конкурентоспособность российских технологий на мировом рынке.